Wir produzieren kleine, mittlere und große Serien für Ihre Produktidee!

Ausschlaggebend für eine Entscheidung zu einer Produktionstechnologie ist für uns immer Ihre Applikation!

D.h. wir entscheiden gemeinsam mit Ihnen, welches Produktionsverfahren das Passende für Ihre gewünschte Stückzahl und Qualitäts-anforderung ist.

Egal ob Spritzguss, Tiefziehen, Blechfertigung oder additive Fertigung. Das von uns empfohlene Fertigungsverfahren soll Ihren Anforderungen entsprechen – nicht unsere Produktion auslasten!

Dental

Medizin

Automation

Elektronik

Beleuchtung

Sanitär

Messtechnik

Haushalt

Verpackung

Büro

Umwelt

Transport

Heiztechnik

Industrial

Kommunikation

Produktion

…von kleinen, mittleren und großen Serien

Wir haben die passende Lösung

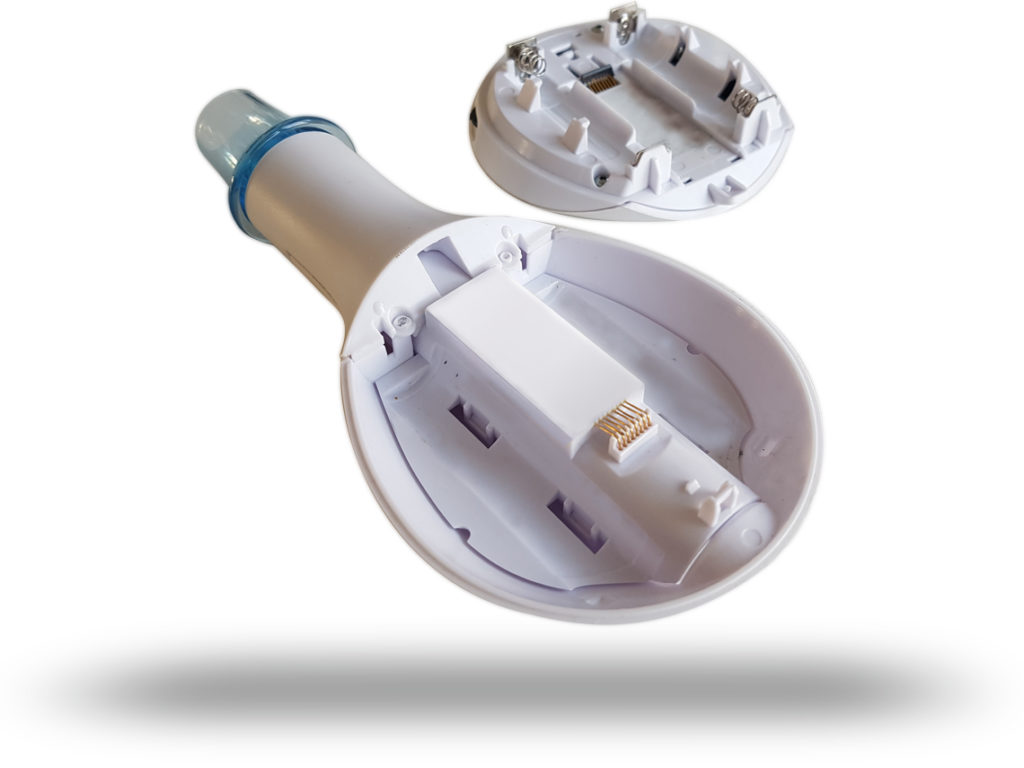

Ob einzelnes Bauteil, Teilsystem, kleine, mittlere oder große Serien – wir gestalten und entwickeln Produkte für unterschiedliche Industriebereiche.

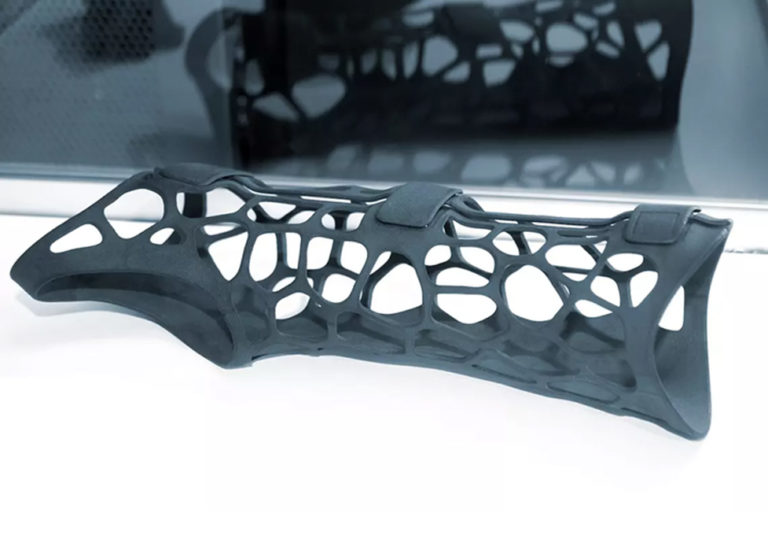

Mit unterschiedlichen Technologien der additiven Fertigung und Rapid Manufacturing produzieren wir applikationsgerechte und wettbewerbsfähige Kunststoffteile für kleine und mittlere Serien. Von Losgröße 1 bis 1000 – wir verbinden Form mit Funktionalität und behalten dabei Ihr Budget im Auge. Je nach Anforderung entscheiden wir, welches Produktionsverfahren für Sie das passende ist.

Unser Portfolio deckt konventionelle Spritzgussverfahren ebenso wie die neuesten 3D-Druckverfahren ab.

Wettbewerbsfähiger Werkzeugbau und Teileproduktion in Europa –

Lohnt sich das?

Werkzeugbau und Teileproduktion in Europa - ein teures Privileg nur für ausgewählte Projekte?

Wir glauben das nicht!

Informieren Sie sich über die Möglichkeiten, auch in Europa Kunststoffteile, Baugruppen und ganze Produkte marktgerecht zu produzieren.

Die Unternehmen der HK Unternehmensgruppe und unser Kooperationspartner erstellen gerne ein Angebot für Ihre Anforderung.

Beteiligungsmodell

Mit Contracting Services gewinnbringend produzieren

Für Ihren Einstieg in die additiven Fertigung haben wir ein attraktives Beteiligungsmodell entwickelt!

industrialpartners hat mit seinen digitalen Zwillingen für Hutschienen- und Desktopgehäuse eine attraktive Alternative zu konventionell gefertigten Gehäusen entwickelt.

Weitere Informationen entnehmen Sie bitte unserer Website

oder Sie klicken auf den untenstehenden Button!

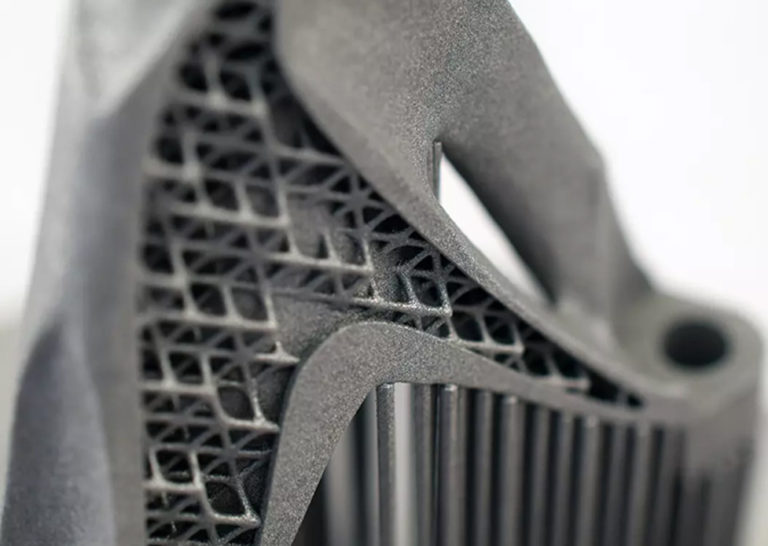

Optimieren Sie bestehende Bauteile mithilfe der additiven Fertigung

Das Bessere ist der Feind des Guten – dies kann besonders für die additive Fertigung im Vergleich zum konventionellen Spritzguss gelten.

Der 3D-Druck bietet nämlich im Vergleich zur konventionellen Fertigungstechnologien zahlreiche Möglichkeiten, bestehende Werkstücke „neu zu denken“ und dadurch die Konstruktion zu optimieren.

Additive Fertigung und Rapid Manufacturing

für Prototypen und die Serie

Entwicklung

Von Losgröße 1 bis 100.000 – wir verbinden Form mit Funktionalität und behalten dabei Ihr Budget im Auge. Je nach Anforderung entscheiden wir, welches Produktionsverfahren für Sie das Passende ist.

Additive Fertigung

Mit unterschiedlichen Technologien der additiven Fertigung und des Rapid Manufacturing produzieren wir applikationsgerechte und wettbewerbsfähige Kunststoffteile für kleine, mittlere und große Serien.

Rapid Manufacturing

Unser Produktionsportfolio deckt konventionelle Spritzguss-, oder Tiefziehverfahren, Kunststoffschäumen ebenso wie die neuesten 3D-Druckverfahren ab.